Considérations de consommation d'énergie et de durabilité pour la ligne de production automatique de gâteaux de sandwich HG-DSC

1. Consommation d'énergie

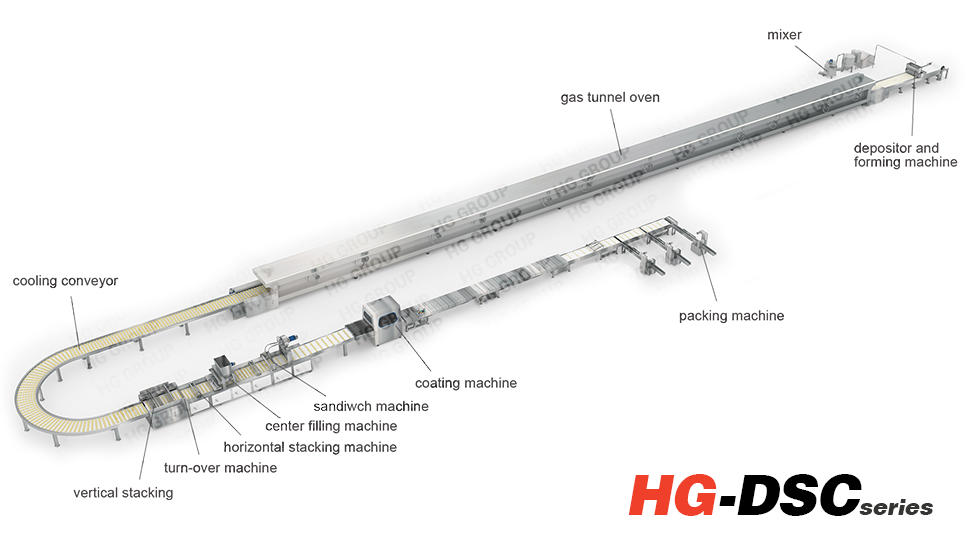

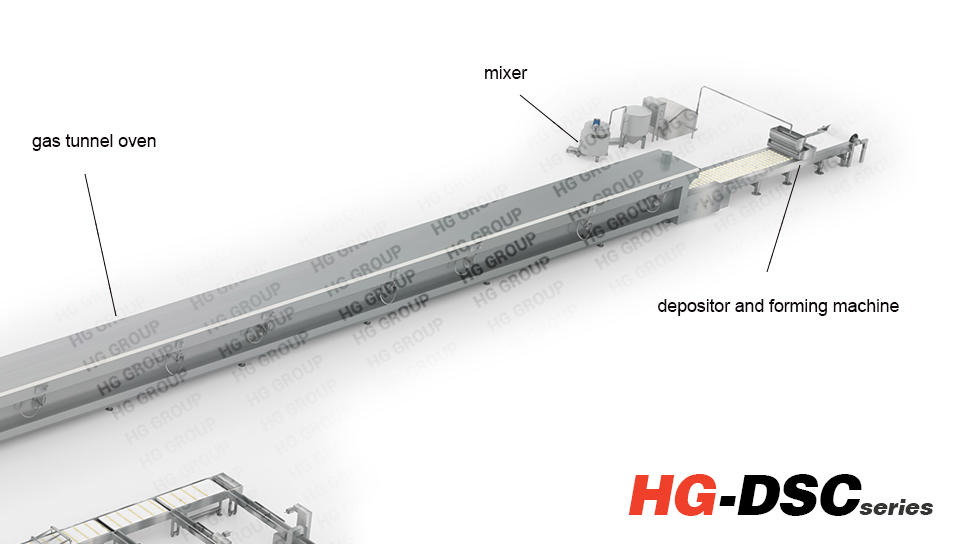

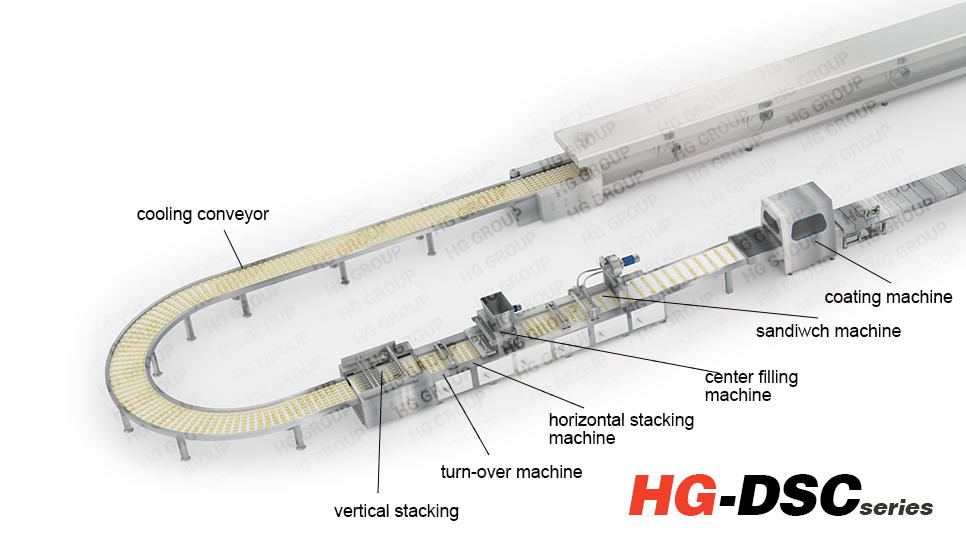

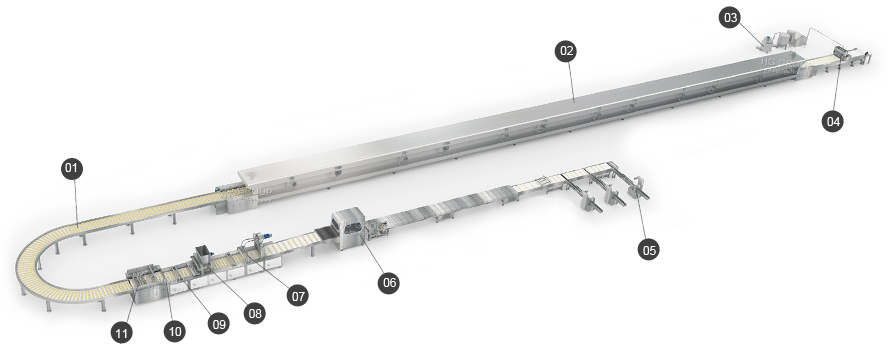

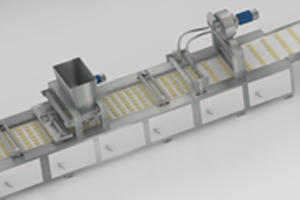

Exigences de puissance: le HG-DSC Ligne de production automatique de gâteaux de sandwich automatique A une consommation d'énergie totale de 30 à 40 kW / h pour les opérations standard. Cela comprend les exigences électriques pour les machines essentielles, telles que les mélangeurs d'aération, les déposants de gâteaux, les fours à tunnel à gaz direct et les convoyeurs. La consommation d'énergie est optimisée pour assurer une production efficace tout en maintenant une production de gâteau de haute qualité.

Efficacité de l'équipement: la ligne de production intègre des technologies avancées éconergétiques. Par exemple, le four à tunnel à gaz direct est conçu pour fournir une efficacité de chauffage optimale. De plus, des composants comme le mélangeur d'aération offrent des performances énergétiques améliorées en assurant un mélange fin et lisse, réduisant le gaspillage énergétique par rapport aux mélangeurs traditionnels. Ces composants sont conçus pour fonctionner avec une consommation d'énergie minimale, contribuant à l'efficacité globale.

Péx vs utilisation d'énergie hors pointe: la ligne HG-DSC a la flexibilité de fonctionner en continu (24/7) sans interruptions, ce qui permet une meilleure planification et une gestion de l'énergie. En exécutant des opérations pendant les heures hors pointe, les entreprises peuvent potentiellement réduire les coûts d'électricité, en particulier dans les régions où les prix de l'électricité varient tout au long de la journée.

Systèmes de surveillance d'énergie: Le système peut être équipé de solutions de surveillance d'énergie qui suivent la consommation d'énergie en temps réel à différentes étapes du processus de production. Cela permet aux ajustements immédiats d'optimiser la consommation d'énergie et garantit que la ligne fonctionne à une efficacité maximale.

2. Caractéristiques de durabilité

Matériaux écologiques: la ligne de production est principalement construite avec 304 en acier inoxydable, un matériau de haute qualité qui est non seulement durable et résistant à la corrosion mais aussi entièrement recyclable. L'utilisation de l'acier inoxydable et d'autres matériaux durables assure un impact environnemental inférieur tout au long du cycle de vie de la machine.

Gestion des déchets: La ligne comprend une machine avancée de chargement de papier et de recyclage, aidant à garder les gâteaux propres sur la ceinture en acier et à réduire les déchets de papier. De plus, les restes de nourriture et les déchets d'emballage sont minimisés grâce à une conception efficace des processus. L'entreprise explore continuellement des opportunités de réduire les déchets en réutilisant des restes de pâte ou en optimisant l'utilisation des matériaux d'emballage.

Utilisation de l'eau: Le système est conçu avec l'efficacité de l'eau à l'esprit, en veillant à ce que l'utilisation de l'eau pour le nettoyage et d'autres processus soit minimisée. Les efforts pour minimiser les déchets d'eau comprennent les systèmes de nettoyage à haute efficacité qui nécessitent moins d'eau pour l'assainissement, contribuant davantage aux opérations durables.

Empreinte carbone: la conception du machine à gâteau à sandwich intègre des machines économes en énergie qui contribuent à réduire l'empreinte carbone pendant la production. La capacité de la ligne à fonctionner sur une consommation de gaz optimisée (15-40 kW / h) aide à réduire les émissions associées à la consommation d'énergie. De plus, les entreprises qui fonctionnent sur la ligne peuvent envisager d'intégrer des sources d'énergie renouvelables, telles que l'énergie solaire ou éolienne, pour minimiser davantage l'impact environnemental.

Contrôle des émissions: Le four à tunnel à gaz direct est conçu avec des technologies de combustion avancées pour réduire les émissions nocives. Le système comprend des fonctionnalités de contrôle des émissions qui minimisent les polluants, garantissant que le processus de production est conforme aux normes environnementales locales et internationales.

3. Récupération d'énergie et recyclage

Récupération de chaleur: Bien qu'elle ne soit pas explicitement indiquée dans la conception actuelle, il est possible d'intégrer des systèmes de récupération de chaleur dans la ligne de production. Ces systèmes capturent l'excès de chaleur du processus de cuisson et peuvent être réutilisés pour préchauffer l'air ou les ingrédients entrants, contribuant aux économies d'énergie. Cette caractéristique réduirait encore la consommation d'énergie de la ligne.

Sauvegarde d'alimentation: Pour un fonctionnement continu et fiable, le système pourrait intégrer des solutions d'énergie de sauvegarde, telles que les panneaux solaires, le stockage de la batterie ou les générateurs. Cela garantit que la ligne de production reste opérationnelle pendant les pannes de courant ou lorsque l'approvisionnement en énergie du réseau est instable, offrant un modèle d'énergie plus durable et résilient.

4. Emballage durable

Automatisation des emballages: Les systèmes d'emballage automatisés intégrés dans la ligne minimisent le gaspillage des matériaux en garantissant un emballage précis et en réduisant l'utilisation excédentaire des matériaux d'emballage. Cela améliore l'efficacité globale et réduit l'impact environnemental associé à l'emballage.

Matériaux d'emballage recyclables: La ligne de production pourrait être intégrée à des options d'emballage durables telles que les matériaux d'emballage biodégradables ou recyclables pour les gâteaux produits. En réduisant l'impact environnemental des déchets d'emballage, l'entreprise peut s'aligner sur les objectifs de durabilité.

5. meilleures pratiques opérationnelles

Efficacité énergétique dans le calendrier de production: le fonctionnement continu 24/7 du Ligne de gâteau Jaffa Peut être optimisé en planifiant des opérations non picles pour réduire la consommation d'énergie. Cela peut inclure une gestion du temps inactive ou des ajustements périodiques pour réduire la consommation d'énergie inutile pendant les périodes à faible demande.

Formation des employés: Pour maximiser l'efficacité énergétique et la durabilité, la ligne est livrée avec des programmes de formation pour les opérateurs. Les employés sont informés des pratiques d'économie d'énergie, telles que la désactivation de l'équipement pendant les temps d'arrêt, l'optimisation du flux de production pour réduire les temps d'inactivité et s'assurer que les machines fonctionnent dans des conditions optimales.

6. Évaluation du cycle de vie

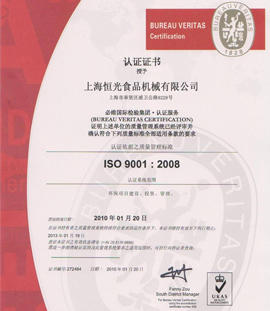

Longévité machine et amélioration: la ligne de production HG-DSC est conçue avec une durabilité à l'esprit, en utilisant des matériaux de haute qualité tels que 304 en acier inoxydable. L'équipement devrait avoir une longue durée de vie opérationnelle, et la conception modulaire permet de futures mises à niveau avec des composants plus économes en énergie, en gardant les machines pertinentes et efficaces pour les années à venir.

Élimination de fin de vie: La société garantit qu'au fin du cycle de vie de la ligne, l'équipement est éliminé de manière respectueuse de l'environnement. Les composants de machines, tels que les métaux, les plastiques et les pièces électriques, peuvent être recyclés ou réutilisés, réduisant davantage l'empreinte environnementale du processus de production.